涡轮流量计:工作原理与核心特性解析

一、涡轮流量计工作原理探秘

(一)核心结构组成

理解涡轮流量计的工作原理,需先明确其核心部件及功能,具体结构如下:

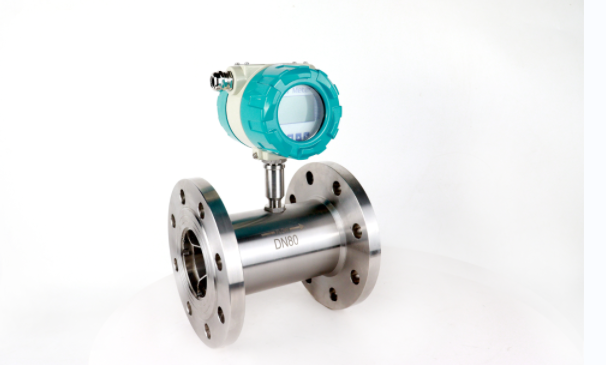

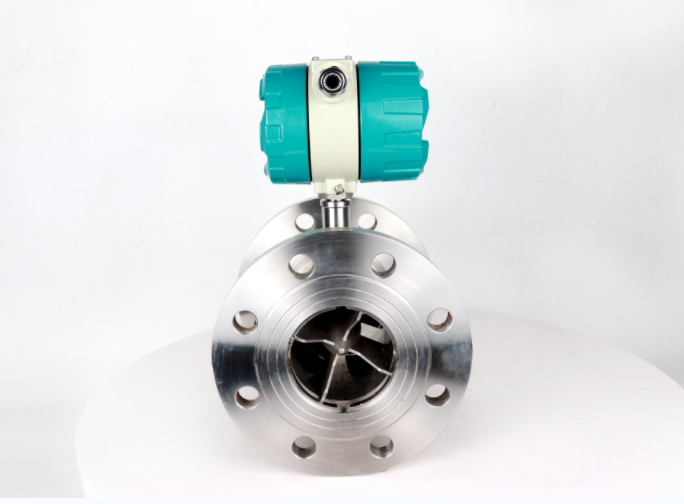

涡轮:核心运动部件,材质多为导磁不锈钢,叶片形式包括直板型、螺旋型,叶片数量依据流量计口径设定(2-24片)。为提升流速响应灵敏度,涡轮采用轻量化设计,确保可在流体推动下稳定旋转。

传感器:负责将涡轮机械转动信号转化为电信号,主流类型为磁性传感器与光电传感器。以磁性传感器为例,涡轮叶片切割壳体内磁钢产生的磁力线时,传感线圈磁通发生变化,进而输出与转速相关的电信号。

外壳:采用不导磁不锈钢制成,兼具承压、防护与连接功能——既需承受被测流体压力、保护内部部件,又需与管道对接,保障流体平稳通过。

导流器:安装于传感器进出口,材质为不导磁不锈钢或硬铝,核心作用是对流体进行整流导向,确保流体以稳定流态冲击涡轮叶片,避免紊流影响测量精度。

轴与轴承:涡轮旋转的支撑部件,需具备高刚度、高强度、耐磨性与耐腐蚀性,其性能直接决定流量计的可靠性与使用寿命。实践中,轴与轴承故障是导致传感器失效的主要原因,因此需着重关注其材质选型与维护。

(二)工作流程解析

涡轮流量计的计量过程可分为以下四个关键步骤:

流体整流:流体进入流量计时,先经导流器整流,消除紊乱流态,形成稳定的轴向流动,确保对涡轮叶片的均匀冲击。

涡轮旋转:整流后的流体携带动能冲击涡轮叶片,产生驱动力矩;涡轮在该力矩作用下旋转,同时克服摩擦力矩与流体阻力矩,以达到稳定转速。在特定流量范围与流体黏度下,涡轮旋转角速度与流体流速呈正比关系。

信号转换:传感器实时捕捉涡轮转速信号并转化为电信号。以磁性传感器为例,涡轮叶片周期性切割磁力线,使传感线圈产生与转速成正比的电脉冲信号。

流量计算:电脉冲信号经前置放大器放大、整形后,分两路处理:一是送入单位换算与流量计算电路,结合流量计固有仪表系数(与结构、涡轮特性相关),计算瞬时流量值;二是通过频率-电流转换电路输出模拟电流量,用于瞬时流量指示,同时通过累计计算得出累积流量值。

二、涡轮流量计的核心特性

高精度计量能力

涡轮流量计的测量精度可达±0.5%~±1%,特殊设计与校准后精度可进一步提升,能将计量误差控制在较小范围,适用于对精度要求严苛的场景。在石油化工行业,其高精度优势尤为突出:石油产品贸易结算中,微小计量误差经大量累积会导致显著经济差异。例如原油输送环节,采用涡轮流量计可确保贸易双方的计量数据准确性,降低经济纠纷风险,相关企业反馈显示,高精度涡轮流量计可使贸易结算误差率降低30%以上。

快速响应性能

涡轮流量计的响应时间通常≤0.01秒,可实时捕捉流量动态变化,适用于流量波动较大的场景。在城市供水系统中,用水高峰期与低谷期的流量差异可达3~5倍,涡轮流量计能快速反馈流量变化,为控制系统提供实时数据,辅助供水部门调整水泵运行参数,保障供水稳定性;在化工反应过程中,其快速响应能力可及时捕捉反应物流量波动,确保控制系统快速调整,维持反应条件稳定,保障产品质量。

广泛的适用性

涡轮流量计可兼容液体、气体两类介质的计量,具体包括:液体方面,可计量清水、石油、润滑油、硫酸、氢氧化钠溶液等;气体方面,适用于天然气、空气、氮气、氢气等。在食品饮料行业,其可用于果汁、牛奶等原料的流量计量,确保生产配料精度;在工业废气监测中,可实时计量废气流量,为环保监管提供数据支持,助力企业达标排放。

涡轮流量计结构简洁,核心部件明确,日常维护难度低,主要维护内容包括:定期清洁,清除内部杂质与外部污垢,避免影响测量精度;状态检查,检测传感器信号传输稳定性、电子组件工作状态;记录管理,留存使用数据,便于故障溯源。简化的结构设计不仅降低了安装难度,还减少了维护成本与停机时间。